9 Minuty

Wyjątkowa wytrzymałość baterii w mocno eksploatowanym Xiaomi SU7

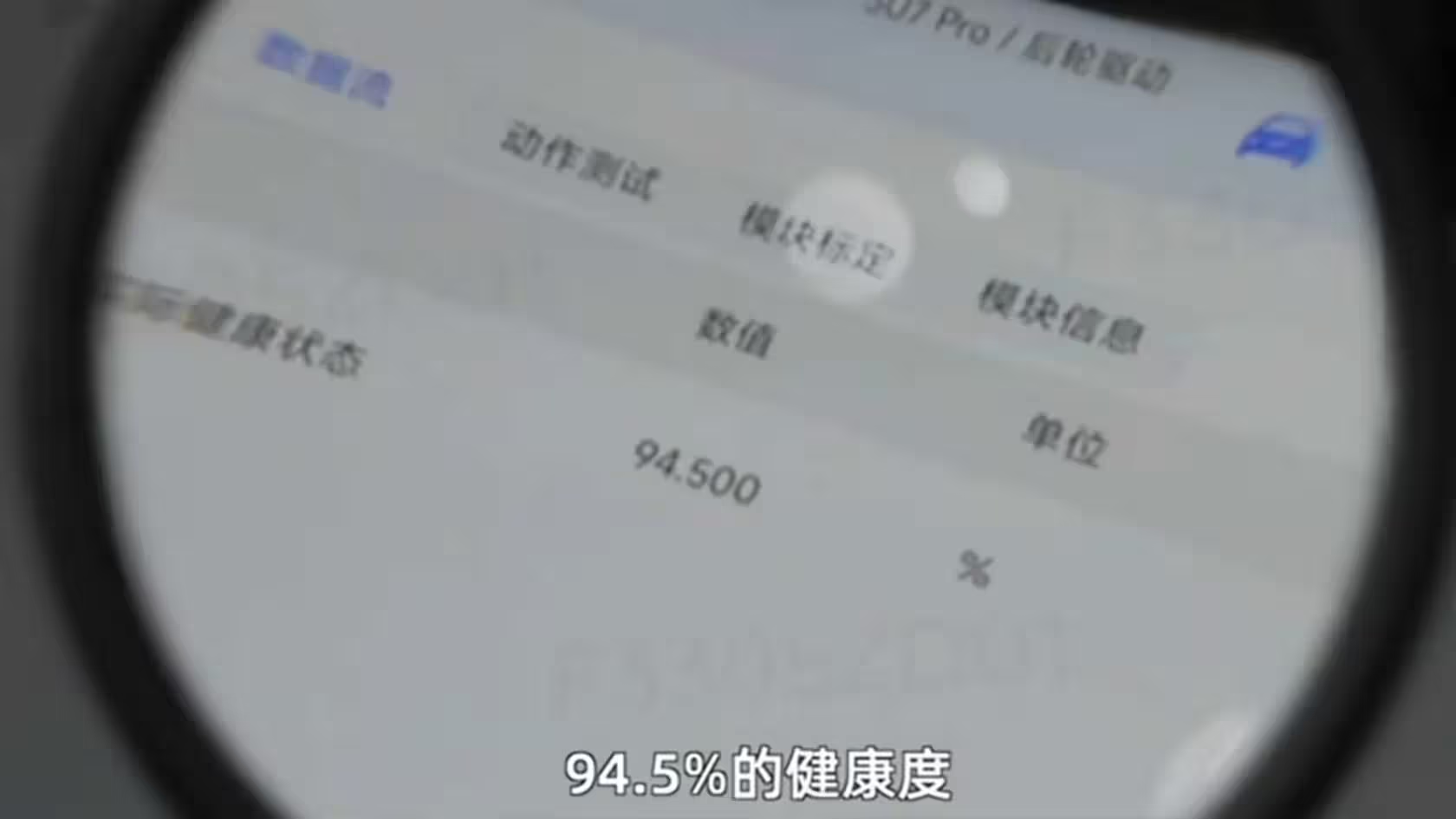

Tylnonapędowy Xiaomi SU7 Pro odnotował zaskakujący wynik stanu zdrowia baterii na poziomie 94,5% po przejechaniu 265 000 km w zaledwie 18 miesięcy. Właściciel, pan Feng, twierdzi, że samochód przejeżdżał średnio około 600 km dziennie przy intensywnej eksploatacji — obciążeniu, które byłoby wymagające nawet dla wielu konwencjonalnych aut spalinowych.

„Byłem naprawdę zaskoczony, gdy pracownicy Xiaomi powiedzieli mi wynik” — powiedział pan Feng. „Spodziewałem się, że zdrowie baterii będzie maksymalnie na poziomie około 90%, ale 94,5% przekroczyło moje oczekiwania.”

Ten przypadek przyciągnął uwagę zarówno w środowiskach użytkowników EV, jak i w branży motoryzacyjnej. Dla osób rozważających zakup samochodu elektrycznego, dane z realnego użytkowania są jednymi z najważniejszych sygnałów dotyczących długoterminowej trwałości akumulatora, kosztów eksploatacji oraz opłacalności inwestycji.

Znaczenie realnych danych eksploatacyjnych

Dane pochodzące z intensywnej eksploatacji — jak w przypadku SU7 pana Fenga — oferują rzadką perspektywę: pokazują, jak systemy zarządzania baterią (BMS), konstrukcja ogniw i układ termiczny pracują pod długotrwałym, powtarzalnym obciążeniem. Takie informacje mają dużą wartość dla osób odpowiedzialnych za floty, kierowców długodystansowych i analityków rynku, ponieważ realne warunki często różnią się od testów laboratoryjnych i homologacyjnych.

W sytuacji omawianego SU7 kluczowe elementy to nie tylko sama pojemność nominalna ogniw, ale też strategia ładowania, zarządzanie temperaturą, mechanizmy ograniczające szczyty prądowe oraz ogólna konstrukcja modułów akumulatorowych. Wszystkie te czynniki wpływają na tempo degradacji i stabilność pojemności w czasie.

Jak ten przebieg przekłada się na cykle baterii i użytkowanie

Testowany SU7 wyposażony jest w pakiet baterii o pojemności 94,3 kWh. Przy deklarowanym zużyciu wynoszącym około 18 kWh na 100 km, proste obliczenia sugerują, że pakiet przepracował równowartość mniej więcej 500 pełnych cykli ładowania i rozładowania. Oto uproszczona kalkulacja: 265 000 km / (100 km = 18 kWh) daje całkowite zużycie rzędu 47 700 kWh. Dzieląc to przez 94,3 kWh nominalnej pojemności otrzymujemy około 506 pełnych ekwiwalentów cykli.

W praktyce liczba rzeczywistych zdarzeń ładowania jest zwykle wyższa, ponieważ wielu kierowców stosuje zalecane strategie utrzymywania poziomu naładowania w zakresie 20–80%. Takie podejście zwiększa liczbę częściowych cykli (partial cycles), ale równocześnie zmniejsza stres ogniw wynikający z głębokich rozładowań czy pełnych doładowań do 100% — czynniki, które zwykle przyspieszają degradację.

Ważne pojęcia techniczne pomagające zrozumieć te zależności:

- Głębokość rozładowania (DoD): im mniejszy zakres DoD (np. 20–80%), tym mniejszy stres mechaniczny i chemiczny ogniw.

- Równoważnik pełnych cykli (FCE, full-cycle equivalents): metoda przeliczania wielu częściowych ładowań na liczbę pełnych cykli, użyteczna przy ocenie zużycia baterii.

- Zarządzanie termiczne: utrzymanie optymalnej temperatury pracy przedłuża żywotność ogniw i zapobiega przyspieszonej degradacji.

Wyróżniki techniczne pojazdu i obliczenia pomocnicze:

- Pakiet baterii: 94,3 kWh

- Średnie zużycie energii: ~18 kWh/100 km

- Szacunkowy ekwiwalent pełnych cykli: ~500

- Średni dzienny przebieg: ~600 km

Jak częściowe cykle wpływają na degradację

W praktyce wiele częściowych cykli może być mniej degradujących niż ta sama liczba pełnych cykli, o ile profile ładowania są umiarkowane. Systemy BMS często agregują dane i optymalizują krzywe ładowania, aby minimalizować obciążenia ogniw podczas szybkiego ładowania DC. Strategia ograniczająca doładowania do 80% i rozpoczynanie ładowania dopiero po spadku poniżej 20% jest powszechną praktyką wśród flot oraz świadomych użytkowników prywatnych, którzy chcą maksymalizować żywotność akumulatora.

Warto też pamiętać, że czynniki takie jak wysoka temperatura otoczenia, częste szybkie ładowanie przy wysokich mocach DC, czy agresywna jazda mogą zwiększać tempo degradacji. Dlatego raport z SU7 jest tym bardziej interesujący — pokazuje, że przy odpowiednim zarządzaniu termicznym i konserwatywnych procedurach ładowania można ograniczyć utratę pojemności nawet przy bardzo dużych przebiegach.

Poza baterią: niewielkie zużycie pozostałych elementów

Zaskakująco, inne komponenty pojazdu wykazują minimalne zużycie. Głębokość bieżnika opon utrzymuje się na poziomie około 8 mm, co odpowiada wartościom typowym dla nowych samochodów. Klocki hamulcowe nie wymagały wymiany, a płyn chłodniczy zachował pełną czystość i punkt zamarzania na poziomie -38°C, co wskazuje, że układ zarządzania temperaturą działał efektywnie nawet przy długotrwałej, intensywnej eksploatacji.

Tak niski stopień zużycia elementów mechanicznych sugeruje, że surowy przebieg koncentrował się przede wszystkim na pracy akumulatora i układzie napędowym, przy zachowaniu niskiego obciążenia na innych podzespołach dzięki np. płynnej jeździe autostradowej i regularnej konserwacji.

Kontekst branżowy i dlaczego to ma znaczenie

Porównanie tych danych z normami branżowymi wyjaśnia, dlaczego ten raport przyciągnął uwagę — w tym również prezesa Xiaomi, Li Juna. Większość producentów aut udziela gwarancji na baterie na około 8 lat lub 150 000 km i traktuje utratę pojemności w granicach 20–30% jako normalną w tym okresie. Na przykład Tesla oferuje 8-letnią gwarancję lub 160 000 km dla swoich Modeli 3 i Y z napędem tylnym, z gwarantowanym minimum 70% pojemności.

W kontekście tych standardów wynik 94,5% przy przebiegu 265 000 km w 18 miesięcy wyróżnia się jako dowód na większą odporność baterii w warunkach ciężkiej eksploatacji. Oczywiście takie obserwacje wymagają dodatkowej weryfikacji na większej próbie oraz analizy różnych wersji konstrukcyjnych akumulatorów (np. ogniwa LFP vs NMC), ale stanowią cenną wskazówkę co do postępów technologicznych w projektowaniu układów baterii i zarządzania termicznego.

Gwarancje, oczekiwania i rzeczywista eksploatacja

Gwarancje producentów są formułowane tak, aby chronić klienta przed przedwczesną degradacją, ale też opierają się na uśrednionych scenariuszach eksploatacyjnych. Dane z intensywnie używanego pojazdu, który mimo to zachowuje wysoką pojemność, powinny skłaniać do ponownej oceny modeli prognostycznych degradowania baterii. Dla producentów aut i dostawców ogniw to także sygnał, że projektowane systemy zarządzania i chłodzenia są skuteczne w praktycznych, intensywnych warunkach eksploatacji.

Analiza porównawcza (benchmarking) z innymi pojazdami elektrycznymi dostępna dla flot i kupujących może uwzględniać takie parametry jak: tempo utraty pojemności na 100 000 km, wpływ szybkiego ładowania na kondycję ogniw, czy koszty utrzymania pojazdu w całym cyklu życia (TCO — total cost of ownership).

Co to oznacza dla nabywców EV i rynku

Dla potencjalnych nabywców samochodów elektrycznych, którzy koncentrują się na niezawodności na długie dystanse i całkowitych kosztach posiadania, takie dane mają duże znaczenie. Pan Feng szacuje również oszczędności na kosztach paliwa na ponad 100 000 juanów (około 14 300 USD) dzięki rezygnacji z pojazdów benzynowych, i planuje doprowadzić SU7 do 600 000 km w ciągu trzech lat, aby dalej testować trwałość samochodu.

Główne wnioski dla kupujących i operatorów flot:

- Stan baterii zależy nie tylko od chemii ogniw, ale też od jakości BMS i układu chłodzenia.

- Konserwatywne praktyki ładowania (np. utrzymywanie 20–80%) mogą znacznie spowolnić degradację.

- Dla flot intensywność eksploatacji powinna iść w parze z regularnym monitoringiem zdrowia baterii i zaplanowaną konserwacją.

Dla entuzjastów motoryzacji oraz operatorów flot przypadek SU7 stanowi użyteczny punkt odniesienia dotyczący tempa degradacji baterii, potrzeby konserwacji i oszczędności eksploatacyjnych. Dotychczasowe dowody sugerują, że dobre projektowanie systemu napędowego i zarządzania termicznego przekłada się bezpośrednio na niższe koszty eksploatacji i dłuższy okres użyteczności pojazdu.

Praktyczne rekomendacje dla użytkowników EV

Na podstawie analizy przypadków takich jak SU7 można sformułować kilka praktycznych zasad, które pomagają maksymalizować żywotność baterii i obniżać koszty:

- Unikaj ciągłego utrzymywania stanu naładowania na 100% oraz głębokich rozładowań — stosuj zakres 20–80% lub podobne ograniczenia, gdy jest to możliwe.

- Planuj szybkie ładowania DC tak, by nie były one codzienną normą — krótkie, regularne ładowania AC przy umiarkowanej mocy są zwykle łagodniejsze dla ogniw.

- Monitoruj temperaturę baterii i korzystaj z parkingów oraz strategii klimatyzacji, które minimalizują długotrwałe wystawienie ogniw na ekstremalne temperatury.

- W przypadku floty wprowadź system monitoringu stanu baterii (telemetria) i regularne raporty, które umożliwią wczesne wykrycie anomalii i planowanie interwencji serwisowych.

Stosowanie tych zasad w połączeniu z zaawansowanym BMS i skutecznym chłodzeniem może znacząco wydłużyć okres użytkowania baterii, jak pokazuje przypadek SU7 pana Fenga.

Wnioski i dalsze implikacje dla branży

Raport o SU7 nie przesądza o uniwersalnej przewadze jednej konkretnej architektury baterii nad inną, ale wyraźnie wskazuje, że nowoczesne systemy akumulatorowe są w stanie zachować wysoką pojemność nawet przy ekstremalnych przebiegach, jeśli towarzyszy im odpowiednie zarządzanie termiczne i konserwatywne praktyki ładowania. To ważne dla producentów, którzy projektują zarówno pojazdy konsumenckie, jak i rozwiązania flotowe.

Dalsze badania i większa baza danych z różnych warunków użytkowania pozwolą lepiej modelować tempo degradacji i dostosowywać gwarancje oraz strategie serwisowe. W perspektywie rynkowej takie przypadki mogą wpłynąć na zaufanie klientów do samochodów elektrycznych, przyspieszając akceptację EV i inwestycje w infrastrukturę ładowania.

Wreszcie, dla nabywców i zarządzających flotami, najważniejszy przekaz brzmi: zdrowie baterii zależy od kompleksowego podejścia — chemia ogniw, projekt pakietu, BMS, chłodzenie i zwyczaje ładowania działają razem, aby zadecydować o realnej trwałości pojazdu elektrycznego.

Źródło: smarti

Zostaw komentarz