4 Minuty

Najnowocześniejsza fabryka BMW rusza na Węgrzech

Fabryka produkcyjna BMW Group w Debrecenie na Węgrzech będzie miejscem montażu drugiej generacji BMW iX3. Zakład rozpocznie produkcję pod koniec października 2025 roku i jest prezentowany jako sztandarowy przykład strategii iFactory BMW, z naciskiem na wydajność, zrównoważony rozwój i cyfryzację od podstaw.

Zbudowana wirtualnie, zoptymalizowana w rzeczywistości

Debrecen zaprojektowano jako obiekt cyfrowy w pierwszej kolejności: inżynierowie testowali przepływy produkcyjne i weryfikowali procesy w BMW Group Virtual Factory, gdzie zakład odnotował „wirtualny start produkcji” już w marcu 2023 r. Ten ponad dwuletni zapas czasu pozwolił BMW dopracować przepływy pracy przy użyciu cyfrowych bliźniaków, zanim zainstalowano rzeczywiste linie i urządzenia, skracając czas uruchomienia i zmniejszając ryzyko w początkowej fazie produkcji.

Energia odnawialna w centrum

Nietypowo, zakład w Debrecenie będzie podczas normalnej pracy korzystać wyłącznie z energii ze źródeł odnawialnych, co czyni go pierwszym miejscem produkcyjnym BMW Group zasilanym w rutynowych warunkach w 100% zieloną energią. Firma szacuje, że wytworzenie jednego iX3, wraz z pakietem baterii, redukuje emisję CO2e o około 90% w porównaniu z konwencjonalnymi benchmarkami — do około 34 kg na pojazd.

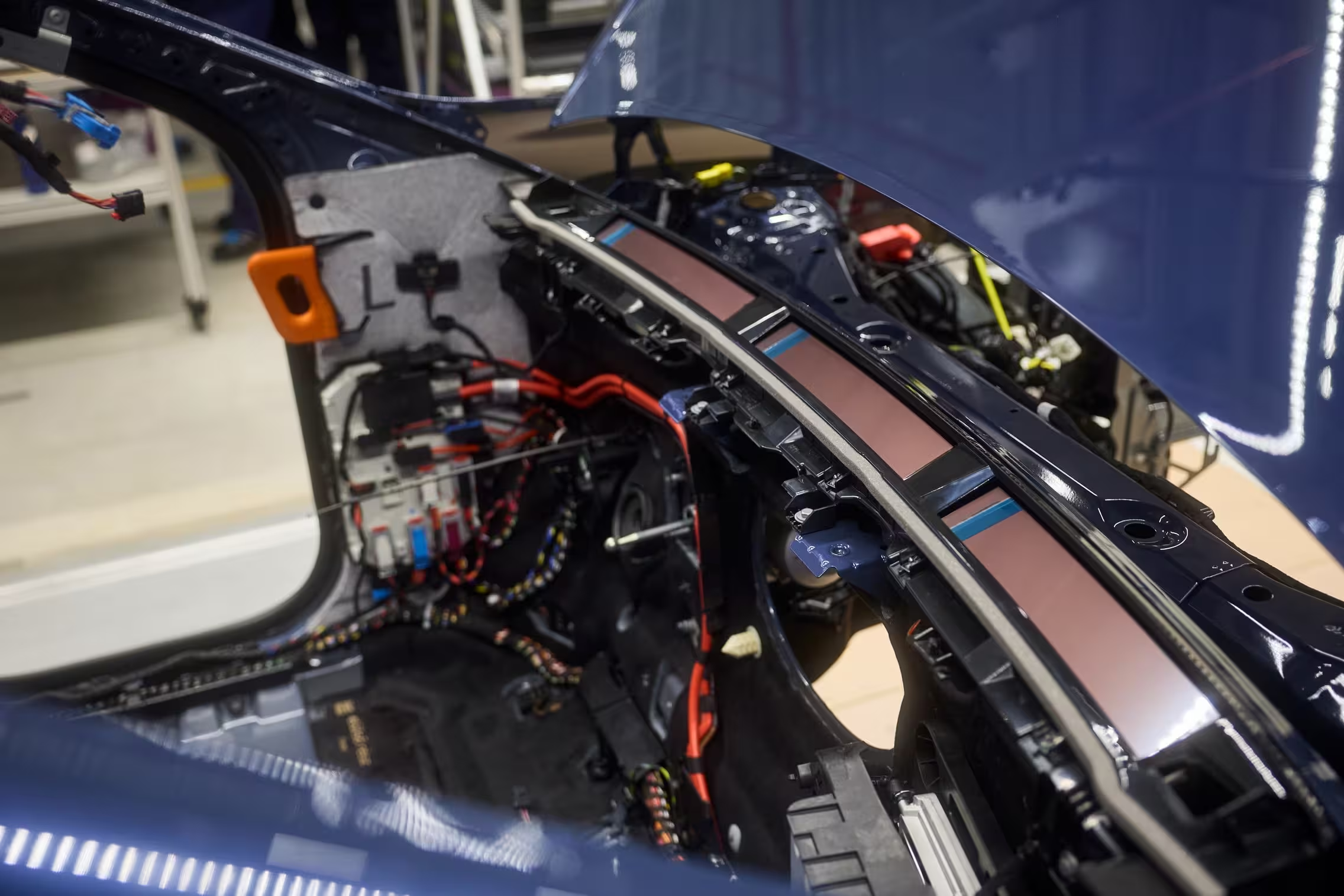

Gdzie SI i automatyka łączą się z jakością

Sztuczna inteligencja jest osadzona w całym procesie montażu. Wewnętrzna platforma BMW AIQX (Artificial Intelligence Quality Next) wspiera zadania takie jak zautomatyzowana kontrola jakości, wykrywanie anomalii i optymalizacja procesów. SI uzupełnia inne elementy iFactory, takie jak wirtualne planowanie, sterowanie procesami oparte na danych i elastyczna automatyzacja, by zwiększyć przepustowość przy jednoczesnym utrzymaniu niskiego poziomu wad.

- Weryfikacja cyfrowego bliźniaka i testy wirtualne

- Kontrole jakości sterowane przez SI za pośrednictwem AIQX

- Montaż pakietów baterii wysokiego napięcia na miejscu

- Operacje zasilane energią odnawialną

Co wnosi nowy iX3

iX3 oparty na platformie Neue Klasse to istotny krok techniczny w segmencie kompaktowych crossoverów luksusowych BMW. Wersja iX3 50 xDrive łączy szóstej generacji napęd elektryczny BMW eDrive z nową baterią wysokiego napięcia wykorzystującą ogniwa cylindryczne i technologię 800 V. Dane mocy dla wersji 50 xDrive wynoszą około 463 KM i 476 lb-ft momentu obrotowego, a zaawansowane zarządzanie układem napędowym oznaczono jako BMW Dynamic Performance Control i nową koncepcją sterowania „Heart of Joy”.

Wnętrze prezentuje Panoramic iDrive oparte na BMW Operating System X, integrujące infotainment, funkcje pojazdu i systemy wspomagania kierowcy w bardziej intuicyjnej architekturze cyfrowej. BMW podkreśla również nowy język projektowania auta jako „ponadczasowy, nowoczesny i zredukowany”, dopasowany estetyką do oprogramowania definiującego samochód.

Kontekst konkurencyjny

iX3 wejdzie na zatłoczony rynek. Konkurenci, tacy jak Audi Q6 e-tron, Cadillac Optiq i modele Mercedesa wyposażone w technologię EQ, już rywalizują w segmencie premium elektrycznych crossoverów, zwłaszcza w USA. Strategia BMW z iX3 i zakładem w Debrecenie polega na łączeniu zrównoważonej produkcji i zaawansowanego oprogramowania, aby zintensyfikować przewagę konkurencyjną.

Po osiągnięciu pełnej wydajności fabryka Debrecen zatrudni ponad 2 000 osób i będzie montować pakiety baterii wysokiego napięcia na miejscu, utrzymując dużą część tworzenia wartości wewnątrz zakładu. Dla nabywców i obserwatorów branży Debrecen jest przykładem, jak producenci samochodów łączą zieloną energię, inżynierię cyfrową i SI, by zmniejszyć ślad środowiskowy przy jednoczesnym skalowaniu produkcji EV.

Najważniejsze:

- Rozpoczęcie produkcji seryjnej: koniec października 2025

- Platforma: Neue Klasse

- Kluczowe technologie: 6. generacja eDrive, bateria 800V z ogniwami cylindrycznymi, BMW Panoramic iDrive (OS X), AIQX

- Cel zrównoważoności: ~34 kg CO2e na pojazd (włącznie z baterią)

Dla entuzjastów motoryzacji i menedżerów flot fabryka BMW Group Plant Debrecen będzie cennym studium przypadku pokazującym, jak produkcja samochodów elektrycznych ewoluuje w kierunku redukcji emisji, walidacji cyfrowej i kontroli jakości wspomaganej przez SI.

Źródło: autoevolution

Zostaw komentarz