9 Minuty

Kiedy Ford próbował usunąć wał korbowy

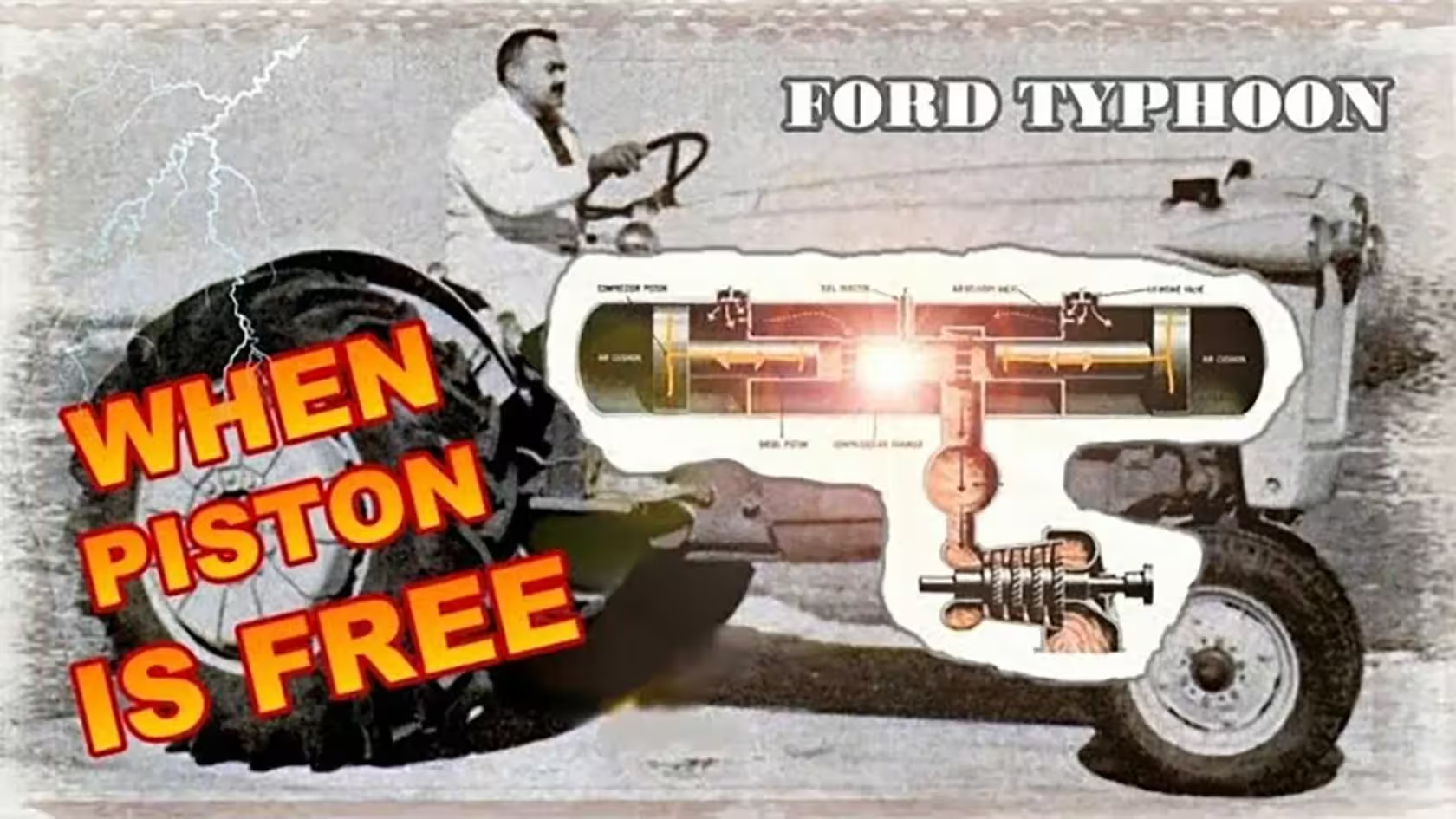

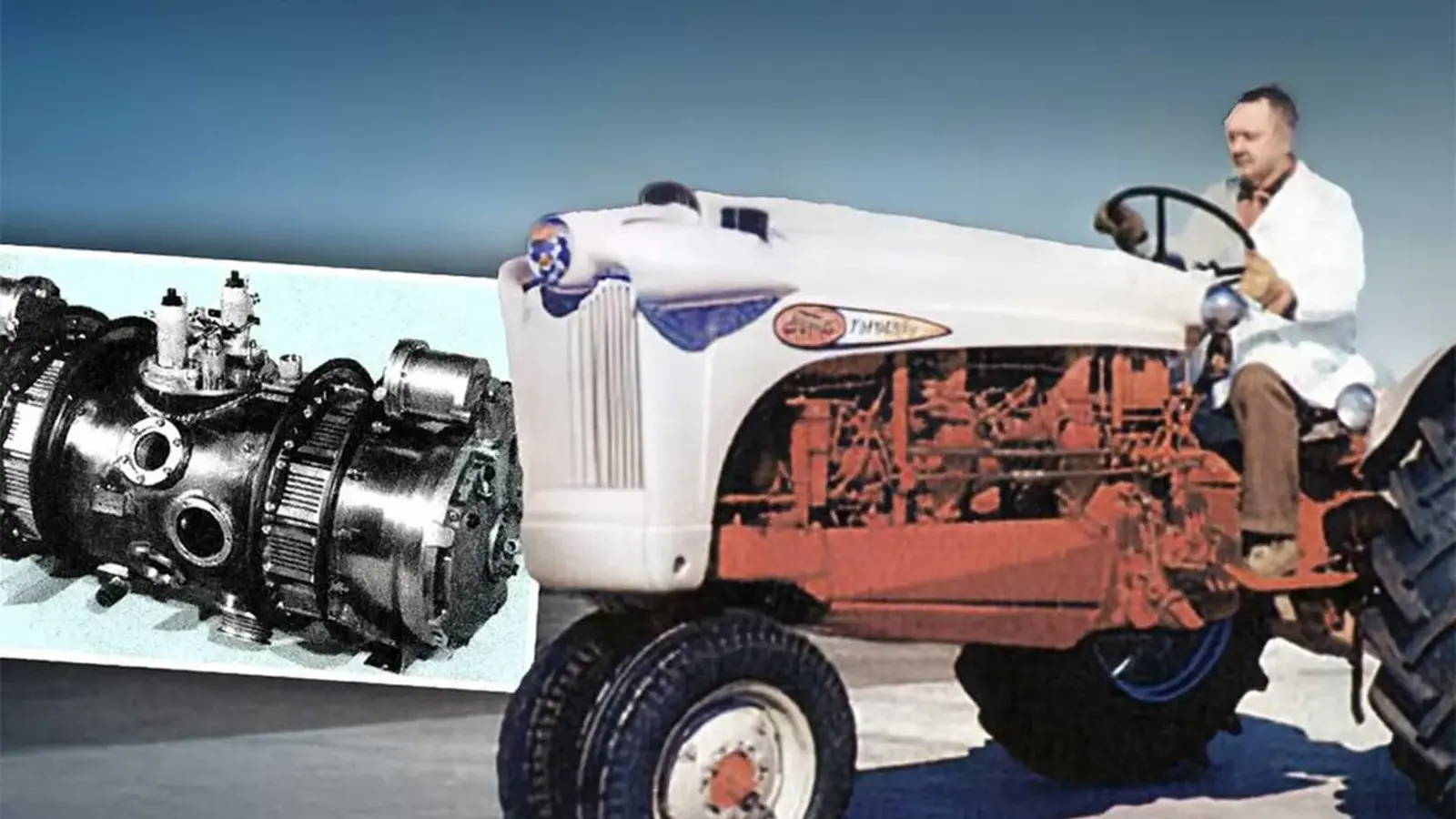

Zapomnij wszystko, co wiesz o silnikach spalinowych. W latach 50. XX wieku Ford skonstruował jednostkę napędową bez wału korbowego i bez wałka rozrządu — maszynę, która nie przypominała tradycyjnych napędów i została zamontowana w ciągniku o nazwie Typhoon. Wówczas przedstawiana jako potencjalny „silnik jutra”, konstrukcja z wolnym tłokiem obiecywała mniej ruchomych części, niższy koszt produkcji oraz zdolność do pracy na różnych paliwach.

Od zimnego warsztatu do publicznej premiery

Historia nie zaczyna się w ultranowoczesnym centrum badawczo-rozwojowym. W 1954 roku inżynier o imieniu Paul Klotsch (pracujący z trzema asystentami) zaprezentował swoje pomysły kadrze kierowniczej Forda i początkowo został zignorowany. Nie zrażony, on i jego niewielki zespół wycofali się do nieogrzewanego warsztatu na terenie zakładu i w mroźnych warunkach zbudowali prymitywny prototyp o mocy około 10 koni mechanicznych. Ten skromny demonstrator przekonał decydentów, że projekt zasługuje na finansowanie i dalsze prace badawcze.

W marcu 1957 roku Ford oficjalnie zaprezentował ciągnik Typhoon, a pod jego maską znajdowała się jednostka, która łamała przyjęte schematy: jeden cylinder, dwa przeciwstawnie poruszające się tłoki — oraz turbina gazowa napędzana gazami spalinowymi zamiast zamachowego koła napędzanego wałem korbowym. Premiera przyciągnęła uwagę prasy motoryzacyjnej i branży rolniczej, wywołując dyskusje o alternatywnych koncepcjach napędu i możliwościach integracji silników swobodnego tłoka z maszynami rolniczymi.

Jak działał silnik swobodnego tłoka bez wału korbowego

Budowa i zasada działania

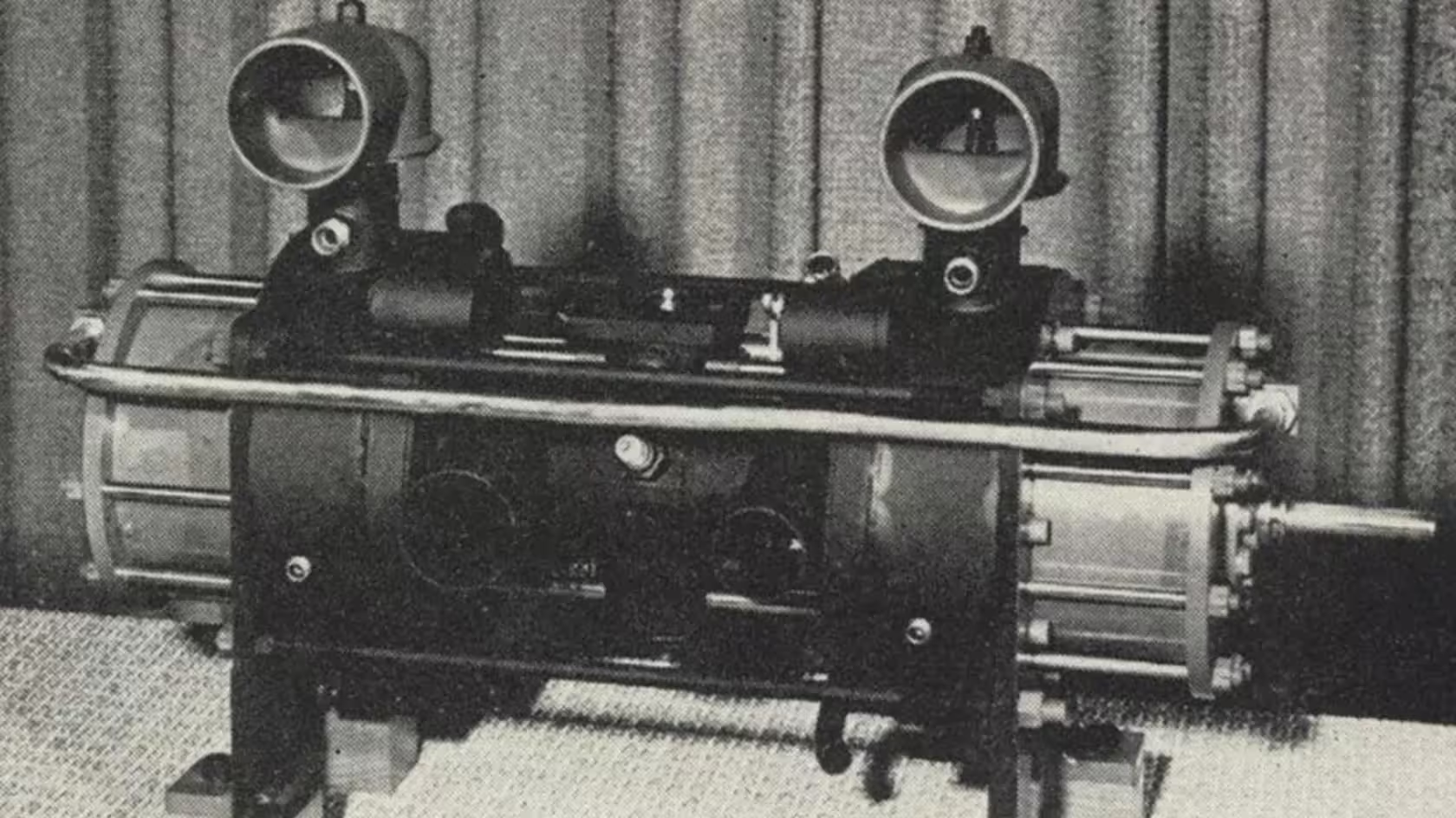

W swej zasadniczej formie silnik przypominał hantlę. Pojedynczy, poziomy cylinder mieścił dwa tłoki poruszające się w stronę siebie i na zewnątrz. Cykl zaczynał się od sprężonego powietrza, które dociskało tłoki ku środkowi. W międzyczasie do bardzo gorącego powietrza między tłokami wtryskiwano paliwo — powodowało to silne spalanie, które odpychało tłoki na zewnątrz. W tej konfiguracji nie było wału korbowego, który konwertuje ruch liniowy tłoków na ruch obrotowy.

Zamiast typowego mechanizmu korbowego, poruszające się tłoki sprężały powietrze do otaczającej komory roboczej. To sprężone powietrze mieszało się z gorącymi gazami spalinowymi i kierowane było do wyrównującego zbiornika. Z tego zbiornika stały strumień gorącego gazu kierowany był na małą, kompaktową turbinę o średnicy około 13 centymetrów. W praktyce jednostka swobodnego tłoka pełniła rolę generatora gazu roboczego: tłoki generowały gorące gazy robocze, które napędzały turbinę.

Niektóre aspekty pracy tego układu zasługują na techniczne wyjaśnienie: brak wału korbowego oznaczał, że pozycja i skok tłoka musiały być kontrolowane przez precyzyjne zarządzanie ciśnieniem powietrza, ilością wtryskiwanego paliwa oraz geometrią komór. Wespół z układami zaworowymi i kanałami przepływu decydowały one o charakterze procesu spalania, o skuteczności wymiany ładunku oraz o stabilności pracy całej jednostki — szczególnie przy zmiennym obciążeniu, typowym w zastosowaniach rolniczych.

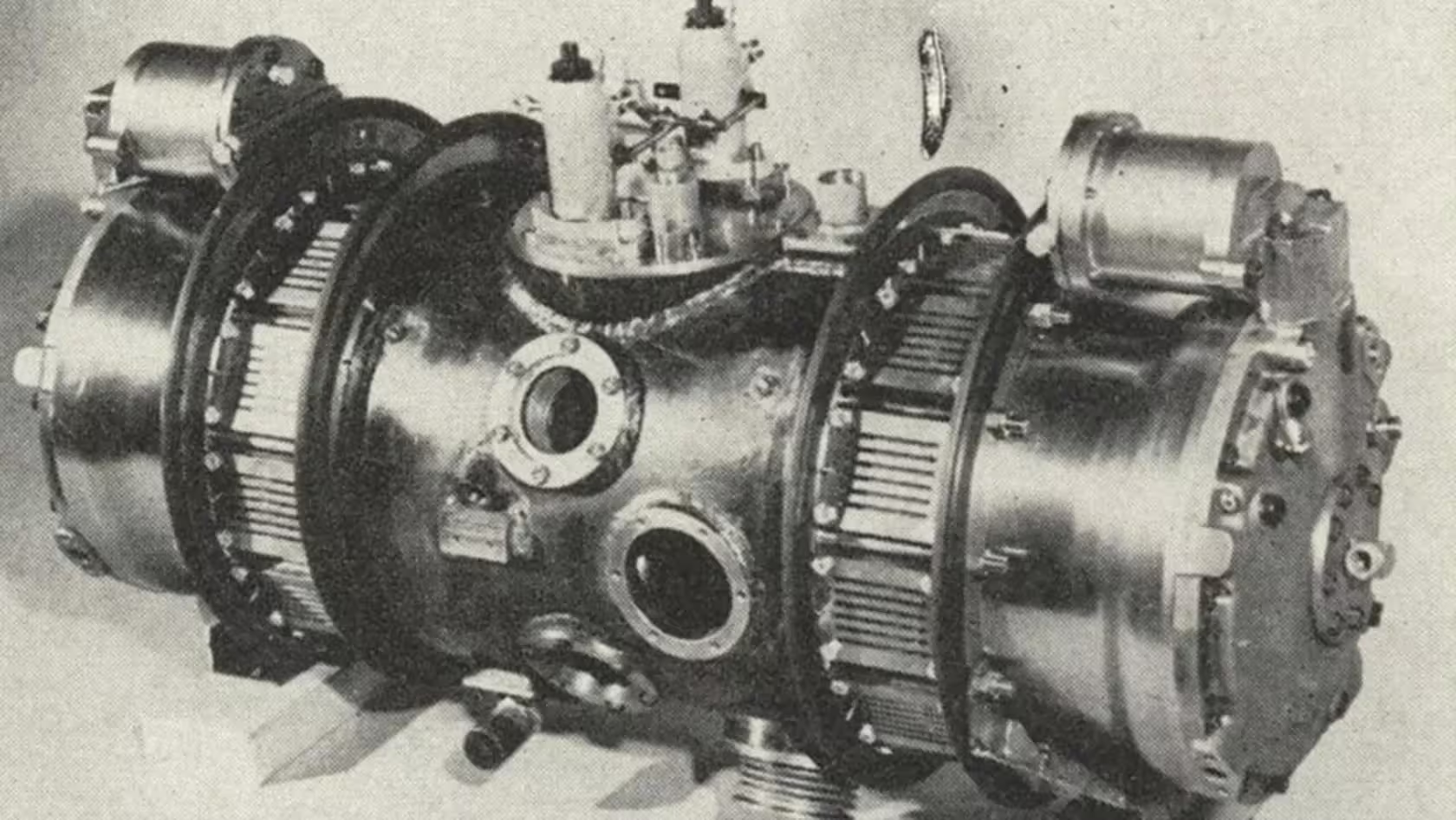

Przeniesienie mocy i zachowanie turbiny

Mała turbina obracała się z bardzo dużą prędkością — około 10 000 obr./min na jałowym biegu oraz do około 45 000 obr./min pod obciążeniem — i poprzez przekładnię przenosiła moment napędowy na koła ciągnika oraz na osprzęt. Aby wykorzystać wysokie obroty turbiny do napędu kół i urządzeń, stosowano przekładnie (reduktory) i mechanizmy przenoszące moc, co wymagało dopracowania zębników, łożysk oraz systemów smarowania.

W praktyce turbina działała jako element rozdzielający generowanie gorącego gazu od końcowego przekształcenia energii w pracę mechaniczną. Taka separacja miała zalety konstrukcyjne — prostszy blok silnika bez skomplikowanego układu korbowego — ale jednocześnie wymagała dopracowania mechaniki wysokich prędkości i kontrolowanego przepływu gazu. Projektanci musieli rozwiązać problemy z wyważaniem turbiny, stabilnością obrotów oraz zapewnieniem niezawodnego sterowania momentem obrotowym przy zmiennych warunkach pracy.

Inżynieryjna pomysłowość: niższe temperatury, prostsze materiały

Jedną z kluczowych innowacji było mieszanie sprężonego powietrza z gazami wydechowymi w celu obniżenia maksymalnej temperatury gazu roboczego do około 510 °C. Dzięki takiemu obniżeniu temperatury Ford mógł wykonać turbinę z popularnej stali nierdzewnej, zamiast stosować drogie i egzotyczne stopy używane w typowych turbinach gazowych, które pracują przy dużo wyższych temperaturach. To dawało istotne korzyści kosztowe.

Paul Klotsch oszacował, że przy produkcji seryjnej każda turbina mogła kosztować zaledwie około 18 dolarów (wartość tamtych szacunków należy rozumieć w kontekście ówczesnych cen i technologii), co znacznie obniżało koszt jednostki w porównaniu z ówczesnymi silnikami tłokowymi. Należy jednak podkreślić, że niższa temperatura robocza to kompromis: choć ułatwia dobór materiałów i obniża koszty, wpływa także na sprawność termodynamiczną układu. Projektanci musieli balansować pomiędzy trwałością elementów turbiny, kosztami materiałowymi a możliwą efektywnością paliwową.

Dodatkowo konstrukcja wymagała rozwiązań odnoszących się do uszczelek, łożysk oraz chłodzenia, ponieważ nietypowy układ pracy tłoków i przepływu gazów generował inne profile obciążeń cieplnych i mechanicznych niż standardowy silnik tłokowy.

Zalety: co ekscytowało inżynierów

- Mniej ruchomych części w porównaniu z konwencjonalnym silnikiem diesla.

- Lżejsza ogólna konstrukcja niż masywne silniki diesla stosowane w rolnictwie.

- Szybsza reakcja na pedał przyspieszenia i silne przyspieszenie początkowe w porównaniu z niektórymi silnikami benzynowymi.

- Brak potrzeby użycia akumulatora do rozruchu — silnik startował za pomocą sprężonego powietrza.

Te cechy sprawiały, że koncepcja Typhoon była atrakcyjna dla ciągników i innych maszyn ciężkich, gdzie priorytetami są niezawodność, elastyczność paliwowa i niskie koszty obsługi. Zastosowanie paliw alternatywnych oraz prostsza konstrukcja mechaniczna mogły zmniejszyć koszty eksploatacji i wymagania dotyczące serwisu w polu, co jest istotne przy pracy w odległych gospodarstwach rolnych.

W praktycznym zastosowaniu prosta konstrukcja i możliwość pracy na różnych paliwach (np. oleje roślinne, paliwa rolnicze, węgiel ciekły w formie gazu) dawały producentom maszyn rolniczych ciekawe perspektywy. Jednak atrakcyjność teoretyczna musiała zostać skonfrontowana z wyzwaniami inżynieryjnymi w produkcji i serwisie.

Dlaczego pomysł utknął: praktyczne wyzwania

Mimo obiecujących zalet, kilka poważnych problemów uniemożliwiło przejście do produkcji seryjnej.

- Złożoność napędu osprzętu: Bez wału korbowego elementy takie jak alternator czy pompa hydrauliczna musiały być napędzane od turbiny. Przenoszenie mocy mechanicznej z turbiny o bardzo wysokich obrotach skomplikowało zabudowę i projekt układu osprzętu.

- Niejednorodność charakterystyki spalania: Cykl swobodnego tłoka generował nieco różniące się wybuchy przy każdym cyklu, co utrudniało precyzyjne kontrolowanie skoku tłoka i stopnia sprężania. Ta zmienność wpływała na sprawność i emisje spalin.

- Hałas i wibracje: Choć Ford twierdził, że dźwięk turbiny będzie zauważalny głównie na biegu jałowym, rzeczywiste dwusuwowe cechy spalania oraz wywoływane wibracje okazały się problematyczne podczas pracy w polowych warunkach.

W efekcie te problemy — połączone z kosztami rozwoju oraz konserwatyzmem rynku tamtej epoki — skierowały program na ślepy tor. Ford zbudował co najmniej trzy prototypy, a inni producenci, w tym General Motors, eksperymentowali z podobnymi ideami, lecz żaden z tych projektów nie wszedł do produkcji masowej. Dodatkowo sieci serwisowe i zaplecze części zamiennych dla tak nietypowej jednostki napędowej były niewystarczające, co ograniczało komercyjne perspektywy zastosowania.

Dziedzictwo i współczesne znaczenie

Typhoon nie jest jedynie historyczną ciekawostką. Silniki swobodnego tłoka wciąż intrygują inżynierów, zwłaszcza w kontekście generatorów pełniących rolę przedłużaczy zasięgu dla pojazdów elektrycznych (range extender) oraz generacji prądu pokładowego. Nowoczesne systemy sterowania, czujniki położenia, zaawansowane materiały i techniki produkcji dają możliwość rozwiązania problemów, które zablokowały wcześniejsze realizacje.

Współczesne prace badawcze pokazują kilka ścieżek rozwoju: integracja wolnych tłoków z liniowymi generatorami elektrycznymi (eliminując konieczność mechanicznej przekładni), wykorzystanie zaawansowanych systemów sterowania do precyzyjnego regulowania skoku tłoka i wtrysku paliwa oraz zastosowanie nowych stopów i powłok zwiększających trwałość komponentów. Firmy motoryzacyjne i ośrodki akademickie testują koncepcje silników swobodnego tłoka zarówno jako jednostki wytwarzającej gorący gaz do napędu turbiny, jak i jako bezpośrednio przekształcające ruch liniowy na energię elektryczną.

Cytat: "Typhoon przypomina, że radykalne idee często pojawiają się na dziesięciolecia przed technologią zdolną je w pełni wykorzystać."

Szybkie dane techniczne i najważniejsze informacje

- Konfiguracja: Pojedynczy poziomy cylinder z dwoma przeciwstawnymi tłokami

- Średnica turbiny: około 13 cm

- Moc prototypu: Wczesny demonstrator ~10 KM; obroty turbiny: 10 000 obr./min na jałowym biegu / do 45 000 obr./min pod obciążeniem

- Sposób rozruchu: Sprężone powietrze

- Główna przewaga: Mniej ruchomych części i potencjalnie niski koszt produkcji

Wnioski dla miłośników samochodów i ciągników

Projekt Typhoon Forda to pamiętna karta w historii motoryzacji — inżynieryjne ryzyko, które wymieniło złożoność tradycyjnych elementów układu napędowego na odważnie inną architekturę. Choć nie zrewolucjonizował on przemysłu w latach 50., silnik swobodnego tłoka bez wału korbowego pozostaje cennym studium przypadku dla inżynierów i przypomnieniem, że przełomy mogą powstawać w małych zespołach, pracujących w nieoczekiwanych miejscach. W miarę jak elektromobilność przekształca rynek, stare idee, takie jak generator z wolnym tłokiem, mogą zyskać drugie życie jako efektywne, kompaktowe źródła energii do przedłużania zasięgu lub jako generatory pokładowe w hybrydowych i całkowicie elektrycznych aplikacjach.

Niezależnie od tego, czy fascynuje Cię projektowanie silników, historia ciągników, czy innowacje motoryzacyjne, Typhoon warto pamiętać: maszyna, która odważyła się usunąć jedną z najbardziej sakralnych części silnika spalinowego — wał korbowy — i przez krótki czas na nowo zdefiniowała, czym może być układ napędowy.

Źródło: smarti

Zostaw komentarz